A szervezetfejlesztés történeti dimenziója

A fejlődés útja: hatékonyság, minőség, alkalmazkodóképesség.

A szervezetfejlesztés története tulajdonképpen az emberiség egyik legnagyobb kollektív tanulási folyamata. Ahogy a társadalmak, gazdaságok és technológiák átalakultak, úgy kellett újraértelmezni azt is, hogyan dolgozunk együtt, hogyan teremtünk értéket, és hogyan reagálunk a változásokra.

A szervezetfejlesztés történeti dimenziója nem pusztán múltidézés – hanem útmutató a jövőhöz.

Megmutatja, hogyan vált a munka egyszerű végrehajtásból stratégiai értékteremtéssé, és hogyan alakult át a vállalat, mint gépezet, élő tanuló szervezetté.

Minden korszakban más-más kihívás állt a középpontban:

- az ipari forradalom idején a termelés racionalizálása,

- a 20. század közepén a minőség és emberi tényezők szerepe,

- a 21. században pedig az agilitás, az innováció és a gyors alkalmazkodás.

Partnereink

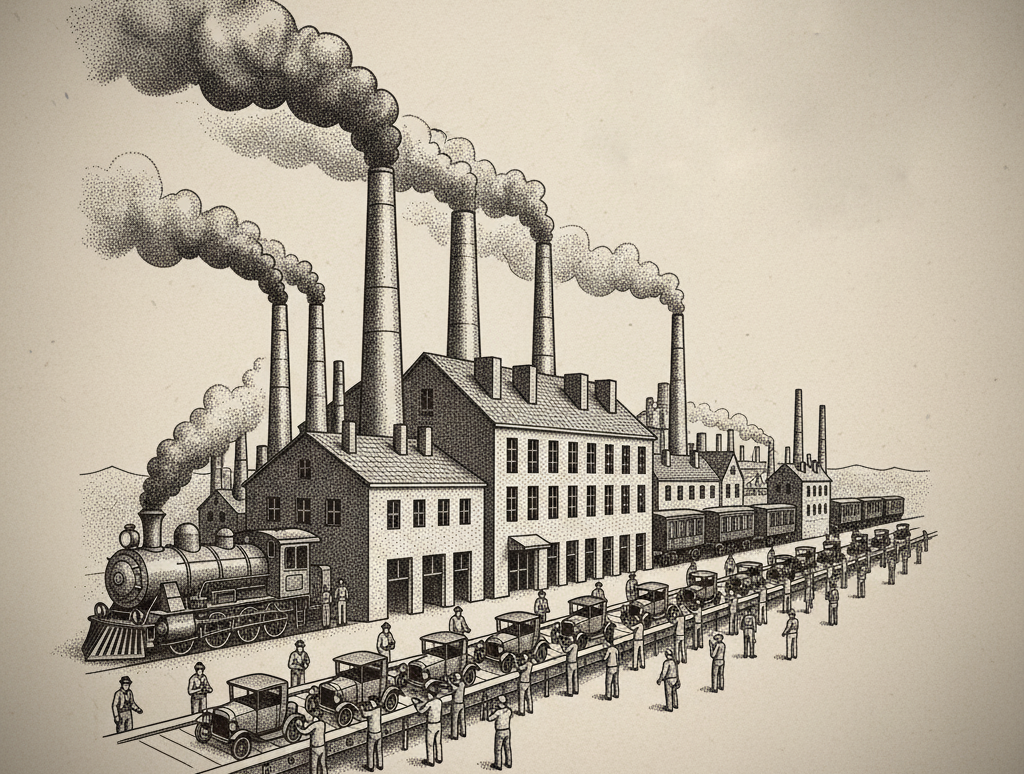

Klasszikus szervezés és az „Industrial Engineering” kora

A hatékonyság mérnökei: a termelés tudományos alapokra helyezése

A 19. század végén az ipari forradalom elhozta a gépesítés, a tömeggyártás és a munkamegosztás korszakát. A vállalatok ekkor szembesültek először azzal, hogy a növekvő méret, a komplex folyamatok és a nagyléptékű termelés új típusú irányítást igényel.

Ebben a közegben született meg Frederick Winslow Taylor „Scientific Management” (tudományos vezetés) elmélete. Taylor és követői – köztük Frank és Lillian Gilbreth – a munkát apró mozdulatokra bontották, időméréssel és elemzéssel próbálva megtalálni az „egy legjobb módot” a feladat végrehajtására.

A szintén ehhez a korszakhoz, annak is 1900 évek elejéhez, köthető Henry Ford-féle gyártósor és a szalagmunkára épülő ipari forradalom 2.0 alapvető történeti és filozófiai kiindulópont volt, hiszen enélkül nem érthető sem az „industrial engineering”, sem a későbbi Lean és JIT megközelítés.

Ez a korszak megalapozta a folyamatgondolkodás kultúráját. Bár ma már sokan kritizálják mechanikus szemlélete miatt, Taylor és az „industrial engineering” iskolája nélkül nem lenne sem Lean, sem minőségmenedzsment, sem modern folyamatfejlesztés.

Az industriel engineering mai alkalmazhatósága:

- Kisvállalkozásoknál: a folyamatok feltérképezése, dokumentálása, standardizálása (pl. munkautasítások, feladatleírások, SOP-ok).

- Középvállalatoknál: munkafolyamat-elemzés, időgazdálkodási auditra épülő hatékonyságfejlesztés.

- Nagyvállalatoknál: ERP-rendszerek, workflow automatizálás, BPMN-modellezés.

A klasszikus ipari racionalizálás tanulsága: a folyamatokat előbb meg kell érteni, mielőtt fejlesztenénk azokat.

Racionalizálás és minőségi körök

Az ember, mint a fejlődés kulcsa

A II. világháború után a világ újraindította iparát – de ekkor már nemcsak a gépekre, hanem az emberekre is figyelni kellett. A háborús tapasztalatok, a motivációs kutatások (pl. Elton Mayo és a Hawthorne-kísérletek) rávilágítottak arra, hogy a munkavállaló nem „fogaskerék”, hanem érző, gondolkodó és kreatív lény.

Japánban ekkor bontakozott ki a Quality Circles mozgalom – a dolgozói javaslatok, csoportos problémamegoldás és hibamegelőzés kultúrája.

A „Dolgozz hibátlanul!” szemlélet nem a hibátlan teljesítményről szólt, hanem a hibákból való tanulásról és a közös felelősségvállalásról.

Racionalizálás és minőségi körök mai alkalmazása:

- Kisvállalkozásoknál: heti team-megbeszélések, ahol a dolgozók visszajelzéseket adnak és fejlesztési ötleteket osztanak meg.

- Középvállalatoknál: „minőségi körök” újraélesztése – kiscsoportos fejlesztési projektek, Kaizen workshopok.

- Nagyvállalatoknál: formális javaslati rendszerek, dolgozói innovációs pályázatok, belső fejlesztési díjak.

A minőségi körök öröksége ma is él: a munkatársak bevonása a fejlesztésbe nem költség, hanem megtérülő befektetés.

Az átfogó minőségirányítás és az ISO korszaka

A bizalom szabványosítása

A ’70–’80-as évek gazdasági globalizációja megteremtette az igényt a nemzetközileg egységes működési szabványokra. Az ISO 9000-es szabványcsalád célja az volt, hogy bárhol is gyárt egy cég, ugyanazt a minőséget tudja garantálni.

Ez hozta el a rendszerszintű gondolkodást: a minőség már nem az utolsó ellenőrzési ponton dőlt el, hanem beépült minden folyamatba.

A minőségirányítás nemcsak technikai, hanem kultúraformáló eszköz lett. A cégek elkezdtek adatokban, folyamatokban és visszacsatolásban gondolkodni.

Megjelent a „dokumentált bizonyíték” korszaka – az auditok, a nyomon követhetőség, a mérhetőség.

Minőségirányítás és ISO mai relevanciái:

- KKV-knál: minőségirányítási szemlélet egyszerűsített formában – például digitális folyamatnapló, minőségellenőrzési checklisták.

- Nagyvállalatoknál: integrált irányítási rendszerek (ISO 9001, 14001, 45001), belső audit és folyamatos fejlesztés.

- Modern eszközök: digitális compliance dashboardok, adatvezérelt döntéshozatal, AI-alapú minőségfigyelés.

A korszak tanulsága: amit nem mérünk, azt nem is tudjuk fejleszteni.

Kaizen és TQM – A folyamatos fejlesztés kultúrája

A japán szemlélet, ami meghódította a világot

A „Kaizen” japánul annyit jelent: jobbá tenni. A filozófia lényege, hogy a fejlődés nem nagy, forradalmi ugrásokban történik, hanem mindennapi, apró javításokban.

Ez a gondolkodás a japán vállalatok, például a Toyota vagy a Panasonic sikerének kulcsa lett.

A „Total Quality Management” (TQM) pedig ennek szervezeti szintű kiterjesztése: minden munkatárs, minden folyamat, minden nap a minőséget szolgálja.

Fejleszteni szeretné szervezeted, folyamataid. Keress bizalommal és megbeszélünk egy ingyenes konzultációt. - 70 770 9455

Kaizen és TQM gyakorlati példák:

- Kisvállalatoknál: napi vagy heti „minifejlesztések” – apró változtatások, melyek csökkentik a hibákat vagy növelik az ügyfél-elégedettséget.

- Középvállalatoknál: Kaizen-csoportok, workshopok, problémamegoldó csapatok.

- Nagyvállalatoknál: szervezeti Kaizen program, amely beépül a HR- és vezetői teljesítményértékelésbe

A Kaizen egyik legfontosabb üzenete: a fejlődés nem projekt, hanem szokás.

Just in Time (JIT) – A rugalmasság művészete

A készletek nélküli termelés forradalma

A JIT a Toyota Production System szívében született meg, és azóta is a hatékonyság egyik szimbóluma.

A gondolat lényege: csak azt gyártsd, amire szükség van, és csak akkor, amikor arra szükség van.

Ez forradalmi volt abban a korban, amikor a vállalatok inkább raktárkészletekben, nem pedig információban bíztak.

A JIT nemcsak a gyártásra, hanem a folyamatok logikájára is hatással volt.

Bevezette a gondolkodásba az áramlás (flow) és a húzó rendszer (pull system) fogalmát, ahol a vevői igény határozza meg a termelés ütemét.

A Just in Time mai gyakorlati haszna:

- Szolgáltatóknál: ügyfélre szabott kapacitásmenedzsment (pl. dinamikus időpontfoglalás, real-time szolgáltatásmenedzsment).

- Termelésben: automatizált készletfigyelés, robotizált anyagáramlás.

- Digitális vállalatoknál: adatvezérelt kampányindítás, just-in-time tartalomgyártás, lean marketing.

Tanulság: az erőforrások optimalizálása ma nem a mennyiségről, hanem az információkról és a pontosságról szól.

Lean – A veszteségmentes működés filozófiája

Az értékteremtés új definíciója

A Lean szemlélet nemcsak gyártási módszer, hanem vezetési filozófia.

Célja, hogy a szervezet minden lépésében az ügyfél által érzékelt értéket növelje, és mindent megszüntessen, ami nem ehhez járul hozzá.

A Lean alapelvei (érték, értékáram, áramlás, húzás, tökéletesség) univerzálisan alkalmazhatók – egyaránt működnek gyártásban, szolgáltatásban és adminisztratív környezetben.

Gyakorlati LEAN alkalmazások:

- KKV: folyamat-térképezés, értékáram elemzés (VSM), veszteségazonosító workshopok.

- Nagyvállalat: Lean menedzsment rendszer, belső fejlesztési programok, folyamatos képzések.

- Szolgáltató cégek: ügyfélút optimalizálás (customer journey mapping), átfutási idő csökkentése.

A Lean megtanítja: a legnagyobb érték nem a több munka, hanem a jobb munka.

Agilitás – A 21. század szervezeti válasza a bizonytalanságra

A gyors reagálás és az innováció kultúrája

A 2000-es évek után a világ felgyorsult. A digitalizáció, a globalizáció és az ügyféligények radikális változása megmutatta: a merev szervezetek elavulnak.

Az agilis szemlélet ezért nem egyszerű módszertan, hanem újfajta gondolkodás a vezetésről, a döntéshozásról és a felelősségről.

Az agilis vállalat tanul, alkalmazkodik, együttműködik és kísérletezik.

Nem a hierarchia, hanem a csapat a működés központja.

Nem a hosszú távú terv, hanem a gyors visszacsatolás ad biztonságot.

Agilitás gyakorlati alkalmazása:

- KKV: rövid fejlesztési ciklusok, kísérleti projektek, ügyfélvisszajelzés beépítése.

- Nagyvállalat: Scrum, Kanban, Design Thinking, cross-funkcionális csapatok.

- Felsővezetés: agilis stratégiai tervezés, adaptív célrendszer (OKR).

Az agilitás ma nem választás, hanem túlélési stratégia.

Összegzés

A szervezetfejlesztés történeti dimenziója megmutatja, hogy minden korszak tanít valamit a mai vállalatoknak.

A klasszikus szervezés a rendszert, a Kaizen a tudatosságot, a Lean az értéket, az agilitás pedig az alkalmazkodást hozta el.

A jövő szervezete az, amelyik képes mindezt integrálni:

- strukturált, de rugalmas,

- szabályozott, de kreatív,

- adatvezérelt, de emberközpontú.

A múlt módszerei nem elavultak – csak újraértelmezésre várnak. A szervezetfejlesztés tehát nem egyszeri beavatkozás, hanem folyamatos tanulási folyamat, amelyben a cél nem csupán a hatékonyság, hanem a fenntartható fejlődés és emberi egyensúly.